3D-Drucker für Großprodukte

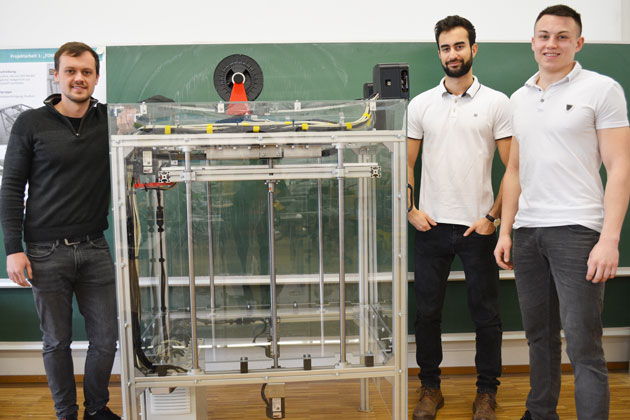

Nicht nur dreidimensional, sondern auch überdimensional kann dieser Objekte ausdrucken. Entwickelt und gebaut haben ihn Maschinenbau-Studenten des Studiengangs MKE im Labor für Produktentwicklung und Maschinenkonstruktion.

Beim schnellen Hinschauen wirkt er wie eine große Vitrine. Nur, dass das, was in dieser Vitrine ausgestellt ist, sukzessive wächst und wächst und wächst. Emsig surrend fährt der Druckknopf nach vorne, nach hinten, nach links, nach rechts oder diagonal über einen Tisch. Millimeter für Millimeter fährt der Tisch weiter nach unten. Wie stark er nach unten fährt, das entspricht exakt dem Wachsen des Objekts, das gerade gedruckt wird.

Objekte von bis zu 50 Zentimeter Höhe, 35 Zentimeter Breite und 55 Zentimeter Länge kann der Drucker produzieren. „Wenn man die Größe gesamt ausnutzt, druckt er dann schon einige Stunden“, schmunzelt Patrik Schiller, während Albert Terentjew eine Kabeltrommel mit dünnem Kunststofffaden zurechtrückt. Die beiden Studenten haben gemeinsam mit ihren Kommilitonen Felix Köppel und Kevin König den ungewöhnlich großen 3D-Drucker gebaut. Das Projekt ist aus einer Konstruktionsübung im Studiengang Maschinenbau Konstruktion und Entwicklung entstanden. Dabei stand letztlich nicht nur die Konstruktion im Mittelpunkt, „es war ein mechatronisches Projekt“, betont Prof. Dr. Dr. Kurt Heppler, der die Arbeit der Studenten in seinem Labor betreut hat.

Zwei Semester lang haben die Studenten an dem Drucker gearbeitet. Entstanden ist er zunächst als Entwicklung in einem CAD-Programm. Dann ging es an die Produktion, wo eine der ersten Herausforderungen war, die Kosten möglichst niedrig zu halten. Die Studenten konnten einige Teile mit Hilfe von kleineren 3D-Druckern drucken. Zum Teil konnten sie ihre Beziehungen zu Firmen wie der Firma Marquardt in Rietheim spielen lassen, bei der einer von ihnen einen Werkstudenten-Job absolviert hatten. Zum Teil konnten sie Geld aus den Qualitätssicherungsmitteln der Fakultät nutzen. Ein großes Dankeschön schicken die Studenten an die mechanische Werkstatt, deren Mitarbeiter großartige Arbeit geleistet hätten. „Nie haben die gesagt, ‚das ist nicht möglich‘, sondern immer alles versucht und tatsächlich alles möglich gemacht“, sagt Albert Terentjew dankbar. 2977 Euro betrugen die Materialkosten.

Dann wurde es spannend: Würden die Einzelteile alle zusammenpassen? „Das war wie beim Spielen mit einem Lego-Baukasten“, sagt Felix Köppel lachend. Und tatsächlich habe der Zusammenbau auf Anhieb gepasst. Dabei hatten sich die Studenten im Vorfeld die Bearbeitung der fachlichen Teilbereiche aufgeteilt. Albert Terentjew und Kevin König haben sich um Mechanik und Einkauf gekümmert, Patrik Schiller und Felix Köppel um die Software und Elektronik.

Eine besondere Herausforderung war neben der Entwicklung eines sehr stabilen Rahmens die Steuerung der Schrittmotoren. Obwohl eine Open-Source-Software zur Steuerung der verwendeten H-Bot Kinematik verwendet wurde, musste diese noch von den Studierenden auf die Sensoren und Motoren aufwendig parametrisiert werden. Gelernt haben sie alle viel „und wir hatten viel Spaß daran“, betont Albert Terentjew. Das Surren des Druckknopfs zu hören, muss nun in den Ohren der Studenten wie Musik klingen.

Der 120 Kilogramm schwere Drucker kann nicht nur Objekte produzieren. Das Gerät könne auch leicht umgerüstet werden, um Gravuren zu erstellen oder um als Lasercutter eingesetzt zu werden. Er ist transportabel und exakt so bemessen, dass er geradeso durch genormte Zimmertüren passt. Professor Kurt Heppler lobt: „Es ist eine beachtliche Leistung, das Gerät von der Idee über das theoretische Durchdenken und die Produktion bis zur Inbetriebnahme zu erstellen.“ Und zur weiteren Verwendung des Druckers fügt er schelmisch lächelnd an: „Wir können ihn hier im Macher-Labor gut brauchen. Er ermöglicht es uns, größere Prototypen auszudrucken.“ (aw)