Probearbeiten in der Zukunft

13.02.2018

Die Modellfabrik Bodensee bietet als Industrie-4.0-Forschungsstandort auch Weiterbildungen für Firmen an

AUDI AG, Aesculap AG, Arbeitsagentur oder VDMA - Vertreterinnen und Vertreter von Firmen und Verbänden geben sich die Klinke in die Hand. Die Modellfabrik Bodensee Industrie 4.0 an der HTWG ist ein geschätzter Ort für Weiterbildungen und Diskussionen. Knapp 1000 Gäste aus Politik, Wirtschaft und Gesellschaft haben sie bereits seit der Eröffnung im März 2017 besucht. Das Zukunftslabor steht Studierenden offen, aber auch insbesondere kleinen und mittelständischen Unternehmen. Hier können sie die Möglichkeiten, die sich durch die Digitalisierung eröffnen, kennenlernen und Produktionstechnik erproben.

Das Konzept überzeugt

Der Verband Deutscher Maschinen- und Anlagenbauer (VDMA) sagte bereits die Aufnahme der Modellfabrik in die Liste der „Industrie 4.0 Forschungsstandorte“ zu und empfiehlt Unternehmen den Besuch der Einrichtung. Ein Teilnehmer einer Besuchsdelegation des VDMA sagte: „Die Modellfabrik Bodensee steht den großen Instituten in keiner Wiese hinterher. Die Durchgängigkeit von Industrie 4.0-Anwendungen in der Modellfabrik ist beeindruckend verständlich." Auch das Lehrkonzept überzeugt: So wurde die Modellfabrik im Newsletter der Hochschulrektorenkonferenz als Best-Practice-Beispiel vorgestellt. Unter anderem wurden mit Integration der Modellfabrik neue Wahlpflichtfächer zum Thema Digitalisierung entwickelt.

"Wir wollen den Mittelständlern die Chancen aufzeigen, die sich ihnen durch die Digitalisierung eröffnen. Noch überwiegt bei vielen Zurückhaltung und Angst, dabei leben wir in einer fantastischen Zeit."

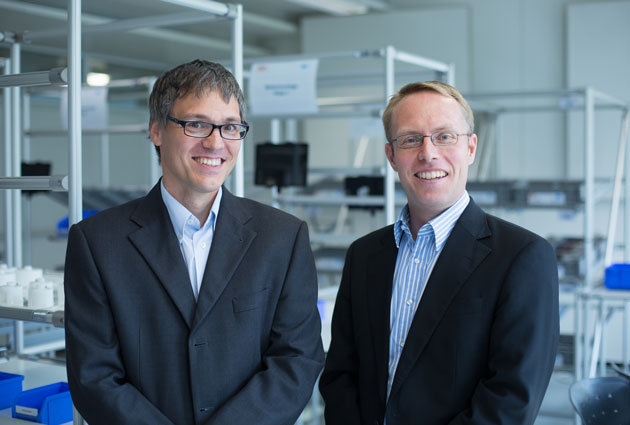

Prof. Dr. Carsten Schleyer, Mitiniator der Modellfabrik

Verständlichkeit. Das ist eines der Hauptanliegen der Initiatoren der Modellfabrik. Denn das, was verständlich ist, macht keine Angst. „Wir wollen den Mittelständlern die Chancen aufzeigen, die sich ihnen durch die Digitalisierung eröffnen. Noch überwiegt bei vielen Zurückhaltung und Angst, dabei leben wir in einer fantastischen Zeit“, betont Prof. Dr. Carsten Schleyer. Es werde sich in einem rasanten Tempo sehr viel ändern. Und der deutsche Mittelstand sei im Vergleich zu anderen europäischen Märkten zum Beispiel im Hinblick auf Anlagen und Arbeitsmarktgesetze gut positioniert, um diese Zeit entscheidend mitzugestalten. Er muss es nur auch tun. „Das ist eine große Chance für die deutsche Wirtschaft, China als Weltfabrik kommt nicht mehr mit“, sagt der Professor für Wertschöpfungssysteme.

„Die Produktion der Zukunft wird höchst individuell werden, Massenproduktion wird sich bei vielen Konsumgütern hin zur Einzelanfertigung verschieben“, erläutert Prof. Dr. Carsten Schleyer, der mit Prof. Dr. Marcus Kurth die Modellfabrik 4.0 ins Leben ins Leben gerufen hat. Egal, ob passgenauer Turnschuh, das individuell entworfene Ziffernblatt einer Uhr oder das bis zur Felge vom Kunden durchgestaltete Auto – der Kunde wird zum Maker und die Produktion bestimmen können. Firmen müssen darauf reagieren und ihre Produktionsabläufe flexibel gestalten. Fertigungsstraßen müssen aufgerüstet werden, Arbeitsstationen und Zulieferer autonom miteinander kommunizieren, schließlich wird sich auch die Logistik ändern müssen.

"Als ich vor fünf Jahren an der HTWG als Professor angefangen habe, dachte ich, das Spannendste, was ich erlebt habe, sei der der Fall der Mauer gewesen. Ich hatte mich getäuscht. Die Entwicklungen der vergangenen fünf Jahre führen zu noch viel größeren Veränderungen."

Prof. Dr. Carsten Schleyer

Die Welt ist im Wandel, in einer Geschwindigkeit, die so in der (Technik-)Geschichte nicht bekannt ist. „Wir sprechen von „Zukünften“ – man weiß nicht, wo es genau hingeht“, sagt Prof. Kurth. Sicher ist, dass die Hochschule die Aufgabe hat, ihre Studierenden auf die Zukunft vorzubereiten. Verschiedene hochschulweite Projekte helfen dabei, unter anderem das Open Innovation Lab und die Modellfabrik Bodensee Industrie 4.0.

Lösungen durch forschendes Lernen

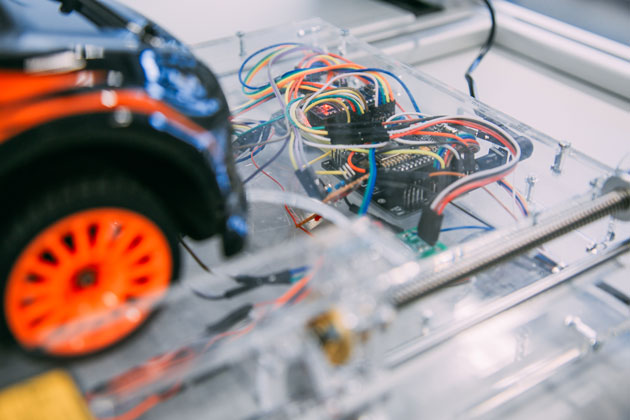

Im OIL können Studierende mit Hilfe einer Vielzahl von Maschinen und Hilfsmitteln Produkte entwerfen, in der Modellfabrik den Fertigungsprozess für ein reales Produkt durchspielen, testen und weiterentwickeln. Über das Ausprobieren an echten und industrienahen Produkten arbeiten sich Studierende in die Zusammenhänge der Produktion von morgen ein. Zentraler Ansatz in der Lehre ist, dass Lösungen durch forschendes Lernen von den Studierenden selbst erarbeitet werden.

Vor der Transformation zur „Produktion 4.0“ sei jedoch die Vermittlung von Basiswissen nötig, so Schleyer. So betrachten die Professoren die Modellfabrik zweigleisig: Zum einen erproben die Studierenden hier die Grundlagen der schlanken Produktion. Das heißt: Wie müssen Abläufe gesteuert werden, wie ein Arbeitsplatz gestaltet sein, um möglichst zeit- und kostensparend zu arbeiten? „Wir gehen hier weit über die Simulation hinaus und erproben den Produktionsablauf am echten Produkt“, betont Schleyer. Das konkrete Produkt ist derzeit ein Elektrogetriebemotor, künftig ein intelligentes Fahrzeug, das dann in der automatisierten Produktion nicht nur mit verschiedenen Sensoren, sondern auch mit variablem Design produziert werden kann.

„Dann nämlich ist Aufgabe der Studierenden, zu hinterfragen: Rechnet sich der Einsatz der durch Digitalisierung möglichen Technologien überhaupt? Wo ist es sinnvoll? Wo nicht?“

Prof. Dr. Marcus Kurth

Denn, so räumen die Wissenschaftler ein: Die Transformation in Industrie 4.0 ist personal- und kostenintensiv. Mit der bloßen Umstellung auf Automatisierung ist es nicht getan. Prof. Schleyer weist darauf hin: „Es werden zum Beispiel neue Geschäftsmodelle nötig sein, die ich schon bei der Produkterstellung einbeziehen muss – wie die Frage, ob ich das Produkt verkaufe oder mein Geld z.B. über digitale Dienstleistungen rund um das Produkt verdiene.“

Bedarf an hochqualifiziertem Personal wächst - und somit auch der Bedarf an Weiterbildungen

Angesichts der künftigen Herausforderungen sind sich die Professoren sicher, dass der Bedarf an hochqualifiziertem Personal wachsen wird. Und zwar auch in der Bodenseeregion. „Wir werden eine Rückverlagerung der Produktion an den Ort erleben, wo das Produkt verlangt wird“, sagt Schleyer. Die Wartezeit auf den individuell produzierten Turnschuh aus China sei schließlich zu lang, die smart factory soll auch eine fast factory sein. Die Wertschöpfung werde zurückverlagert, um näher am Kunden zu sein. Dann brauche es Personal, das mit der Unmenge von Daten umgehen kann.

Die Modellfabrik als hochschulübergreifende Einrichtung

Die beiden Professoren sind zwar in der Fakultät Maschinenbau tätig, sehen die Modellfabrik jedoch als hochschulübergreifende Einrichtung. „Wir können das nicht alleine, da kommen wir Maschinenbauer an unsere Grenzen“, sagt Kurth. Jede Fakultät sei eingeladen, ihren Beitrag zu leisten. Kooperationen sind viele möglich, kündigt Schleyer an: „Die Wirtschaftsrechtler sind beim Patentrecht gefragt, die Gesundheitsinformatiker dazu, wie sich die Arbeitssituation wie Lichtverhältnisse an die Bedürfnisse des Arbeiters anpassen kann, die Wirtschaftsethiker sind gefragt, ob wirklich alles sein darf, was möglich ist.“ Auch die Designer sind gefordert: „Wenn der Kunde sein Produkt selbst entwirft, ist die Überlegung berechtigt, wann der Designer die Notbremse zieht und sagt: Dieses Design ist für unsere Marke schädlich“, erläutert Schleyer. Selbstverständlich sind die Informatiker und die Fakultät Elektrotechnik und Informationstechnik gefordert, Master-Arbeiten laufen bereits.

Viele Anknüpfungspunkte für die Forschung

Anknüpfungspunkte für die Forschung gibt es viele, und diese zu nutzen, sei wichtig: „Ohne Forschung ist keine zukunftsträchtige Lehre möglich“, sagt Kurth. Davon profitieren wiederum Unternehmen, schließlich sind Forschungsarbeiten in der Modellfabrik für den Technologietransfer prädestiniert. Schleyer verortet die Modellfabrik zwischen großen Forschungsinstituten und Unternehmen: „Für uns ist die Frage leitend: Was können Unternehmen innerhalb der großen übergeordneten Entwicklungen in den nächsten drei Jahren umsetzen?“ Das Konzept findet Unterstützung nicht nur innerhalb der Hochschule. Auch das baden-württembergische Staatsministerium und die Internationale Bodenseekonferenz fördern die Einrichtung finanziell. Sie ist Teil des Bodenseezentrum Innovation 4.0.

Weitere Informationen

Die Projektpartner:

Prof. Dr. Ingo Fricker (Professor für Produktionsmanagement): Virtuelle Fabrikplanung und Lean Production

Prof. Dr. Marcus Kurth (Professor für Regelungs- und Systemtechnik): Automatisierungstechnik und Vernetzung

Prof. Dr. Carsten Schleyer (Professor für Wertschöpfungssysteme): Produktionsplanung und Produktion der Zukunft

Weiterführende Links:

Modellfabrik Bodensee Industrie 4.0: www.modellfabrikbodensee.de

Lab der Internationalen Bodensee-Hochschule KMU digital: www.kmu-digital.eu/de

Bodenseezentrum Innovation 4.0: www.bzi40.eu/de

Weiterbildungsangebote der Modellfabrik: www.modellfabrikbodensee.de/academy/seminare

Die Modellfabrik im Kurzfilm auf Youtube: www.youtube.com