Forschungsprojekt EKont

Beim Rückbau kerntechnischer Anlagen muss zur Sicherstellung der Kontaminationsfreiheit der bestehenden Gebäudestruktur eine Oberflächendekontamination aller Räumlichkeiten durchgeführt werden. Typische Kernkraftwerke in Deutschland verfügen über etwa 150.000 m2 Betonoberflächen, die für die Freigabe bis zu einer bestimmten Tiefe gleichmäßig dekontaminiert bzw. abgetragen werden müssen. Erst nach der vollständigen Dekontamination dieser Flächen und nachdem das gesamte Gebäude freigemessen werden konnte, können die konventionellen Rückbauarbeiten an den restlichen Gebäudestrukturen durchgeführt werden. Die hierzu nötigen Dekontaminationsarbeiten sind mit großen technischen Herausforderungen verbunden, da nicht nur großflächige und gut zugängliche Bereiche abgetragen werden müssen, sondern neben Ecken und Kanten mit zahlreichen weiteren geometrischen Wandstrukturen zu rechnen ist. Um auch diese Bereiche dekontaminieren zu können, setzten die Rückbaufirmen und Kraftwerksbetreiber momentan auf händisch geführte Geräte, die meist für konventionelle Sanierungsarbeiten entwickelt und gebaut werden. Für diese Arbeiten werden beispielsweise Stockgeräte, Nadelpistolen und Schleifmaschinen eingesetzt. Besonders bei der Verwendung von Stockgeräten und Nadelpistolen werden die ausführenden Personen von hohen Rückstellkräften belastet, wodurch die Arbeiter hohen körperlichen Belastungen ausgesetzt sind. Um diese Belastung zu kompensieren, sind bei der Verwendung dieser Geräte lange Pausenzeiten notwendig, wodurch diese Arbeiten sehr zeitintensiv sind und sich über einen längeren Zeitraum erstrecken.

Ziel des Forschungsvorhabens „EKont“ war es daher, diese Arbeiten zu erleichtern und einen teilautomatisierten Demonstrator für eine trocken-mechanische Ecken-, Kanten- und Störstellendekontamination in kerntechnischen Anlagen zu entwickeln. Um dieses Forschungsprojekt angehen zu können, schlossen sich das Labor für Maschinenkonstruktion und Produktion der HTWG Konstanz, das Institut für Technologie und Management im Baubetrieb des KIT, die CONTEC Maschinenbau Entwicklungstechnik GmbH und die SAT Kerntechnik GmbH zusammen und bearbeiteten das Projekt auf Grundlage der folgenden neun Arbeitspakete:

AP 1: Grundlagenanalyse von Ecken, Kanten, Störstellen sowie Geräteauswahl

AP 2: Anforderung des Versuchsstandes

AP 3: Aufbau des Versuchsstandes

AP 4: Inbetriebnahme des Versuchsstandes / der Messtechnik und Optimierung

AP 5: Entwicklung / Anfertigung der Versuchsmuster und einer Einhausung mit Absaugung

AP 6: Zusammenführung und Endmontage der Teilsysteme der Versuchsmuster

AP 7: Durchführung der experimentellen Versuchsreihen sowie Auswertung und Vergleich der Ergebnisse einschließlich Verbesserung der Versuchsmuster

AP 8: Versuche vor Ort

AP 9: Dokumentation und Evaluation

Im Rahmen der durchgeführten Arbeitspakete konnten mehrere Ergebnisse erreicht werden. Beispielsweise wurden vier Versuchsmuster entwickelt und hergestellt, die sowohl im Einsatz unter Laborbedingungen als auch unter realen Praxisbedingungen erprobt und auf ihre Eignung überprüft werden konnten. Mit diesen vier Versuchsmustern konnten unter anderem zwei unterschiedliche Wirkprinzipien getestet werden. Zum einen wurden drei Versuchsmuster gebaut, bei denen der Materialabtrag mit rotierenden Frässcheiben realisiert wird. Zum anderen wurde ein Versuchsmuster gebaut, welches mittels hochfrequenter Schwingungen und durch eine diamantbesetzte Oberfläche das Material abträgt.

Neben der Entwicklung der Versuchsmuster, was das Hauptziel dieses Projektes darstellte, konnten weitere Nebenziele erreicht werden. Beispielsweise konnte ein Versuchsstand entwickelt werden, der universell für unterschiedlichste Abtragverfahren eingesetzt und auch für zukünftige Projekte genutzt werden kann. Bei den Versuchsdurchläufen wird der Prototyp dann an einer Lineareinheit mit einer zuvor definierten Geschwindigkeit über den Betonprobekörper bewegt. Währenddessen wird der Schallpegel gemessen, sowie die Staub- und Vibrationsbelastung aufgezeichnet. Ebenfalls werden mit einem Kraftsensor die Kräfte an der Gerätehalterung aufgezeichnet, wodurch mittels Momenten- und Kräftegleichgewicht die entstehenden Schnittkräfte ermittelt werden können. Eine weitere Funktion, die durch den Versuchsstand ermöglicht wird, ist das Scannen der bearbeiteten Oberfläche. Nach der Bearbeitung mit den Prototypen werden dabei mittels Laserscanner viele einzelne Positionspunkte der Oberfläche aufgenommen, die anschließend zu einem dreidimensionalen Modell zusammengefügt werden können. Hierdurch können die Versuchsergebnisse digital gespeichert und das Abtragvolumen bestimmt werden.

Ein weiteres Ziel, das erreicht werden konnte, ist die Veröffentlichung der Projektergebnisse auf unterschiedlichsten Messen und vor einem breiten, internationalen Fachpublikum. Nennenswert sind dabei die KONTEC 2021 in Dresden, die DEM 2021 in Avignon und die Ausstellung eines Versuchsmusters auf der BAUMA 2022 in München. Neben diesen Projektpräsentationen konnte zudem eine Patentanmeldung für einen „Mechanismus zur achsensymmetrisch ausgerichteten, gegenläufigen Rotation von Werkzeugen“ realisiert werden.

Das EKont Forschungsvorhaben ist ein Verbundprojekt mit den folgenden Projektpartnern:

- Institut für Technologie und Management im Baubetrieb

TMB

- CONTEC GmbH

CONTEC

- SAT Kerntechnik GmbH

SAT Kerntechnik

19.11.2019 Projekttreffen

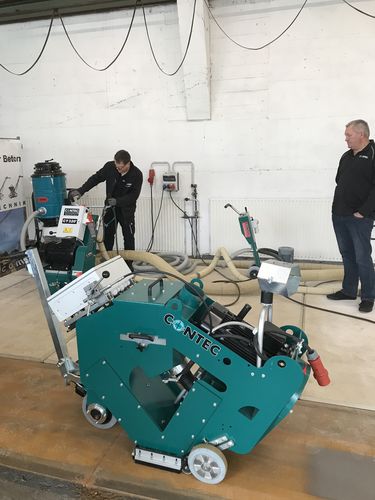

Bei dem Projekttreffen aller beteiligten Projektpartner bei der Contec GmbH in Alsdorf wurden die Ergebnisse der ersten Arbeitspakete vorgestellt und besprochen. Nach einem Rundgang durch die Entwicklungsabteilung und Fertigung konnten sich die Projektpartner in dem Showroom einen Eindruck von den derzeitigen Oberflächenabtragsverfahren machen. Neben dem klassischen Kugelstrahlen wurden verschiedenen Schleif-, Schneid- und Frästechniken/-maschinen vorgestellt. Auch erste automatisierte bzw. fernmanipulierte Anlagen konnten gezeigt werden.

Für die Projektpartner ergaben sich wichtige Einblicke in die Technik und die Handhabung der Maschinen. Im Anschluss daran wurde diksutiert, inwiefern die bestehenden Verfahren bei dem EKont-Verbundprojekt zur Anwendung kommen könnten.

11.12.2019 Klausurtagung HTWG - TMB

Anfang Dezember war das Institut für Technologie und Management im Baubetrieb (TMB) des KIT zu Gast beim Labor für Produktentwicklung und Maschinenkonstruktion der HTWG.

Prof. Dr.-Ing. Dr.sc.agr. Kurt Heppler

Raum G 175

+49 7531 206-321

kheppler@htwg-konstanz.de