Verfahrenstechniker werden Lebens(mittel)retter

21.11.2017

Ein Drittel aller Agrarprodukte geht nach der Ernte verloren: Verfahrenstechniker der HTWG arbeiten in einem internationalen Forschungsprojekt an Möglichkeiten, dies zu ändern

Getreide, Obst, Gemüse, aber auch Fleisch- und Milchprodukte gehen nach der Ernte bzw. Produktion verloren – bedingt zum Beispiel durch mangelhafte Lagerung, fehlende Infrastruktur oder Unwissen über Verarbeitungsmöglichkeiten. Die Thematik ist komplex. Und komplex ist das Netzwerk von Wissenschaftlerinnen und Wissenschaftlern, die zur Verringerung der Nachernteverluste forschen. Mit dabei Verfahrenstechnikerinnen und –techniker der HTWG und der Hochschule Ravensburg-Weingarten.

Ein Drittel aller Agrarprodukte? Was heißt das eigentlich? Überträgt man das auf den eigenen Haushalt, wäre das so, als würde einer von dreien jedes gemeinsame Essen auslassen müssen – und das jeden Tag. Denn Getreide, Obst, Gemüse, Fleisch und Milch finden sich überall im Lebensmittelbereich wieder: Zucker wird aus Zuckerrüben hergestellt, im Müsli sind Haferflocken, Milch und getrocknetes Obst, Nudeln mit Tomatensoße sind letzten Endes Getreide mit Gemüse, und das Wurst- und Käse-Brot besteht aus Getreide, Fleisch und Milch.

Rechnet man die Verluste hoch, sind das ca. 1,3 Milliarden Tonnen Nahrungsmittel pro Jahr. Das sind Mengen, die wir uns kaum vorstellen können. Umgerechnet wären das 1.300.000.000.000 Kilo-Packungen Mehl, grob 45.000.000 komplett beladene LKW oder ca. 2.500.000 befüllte A380 Flugzeuge.

Gleichzeitig sind weltweit 850 Millionen Menschen unterernährt, was zwölf Prozent der Weltbevölkerung entspricht – der zehnfachen Bevölkerung Deutschlands. Ein Großteil der Hungernden lebt in Afrika südlich der Sahara, weswegen Mitglieder des Instituts für Angewandte Thermo- und Fluiddynamik (IATF) der HTWG und des Labors für Umweltanalytik der Hochschule Ravensburg-Weingarten mit ihren Kontakten zu ostafrikanischen Hochschulen und Organisationen an dieser Stelle die Möglichkeit gesehen haben, etwas zu verändern. Denn mit nur einem Viertel der verlorenen Lebensmittel könnte man alle hungernden Menschen ausreichend versorgen.

Idee: Nachernteverluste reduzieren

Eine Möglichkeit den Hunger zu bekämpfen, ist, die Nachernteverluste, also alle Verluste an Lebensmitteln nach deren Ernte, zu reduzieren. Deren Ursachen sind aber vielseitig. Geringe Lagerungsfähigkeit der Produkte, schlechte Infrastruktur oder fehlendes Wissen über Verarbeitungs- und Lagerungsmöglichkeiten sind nur einige Beispiele. Also: wenn die Straßen schlecht sind und die Wege über diese lang, verfault das Obst, bevor es beim Verbraucher ist. Wenn Mäuse und Käfer das Silo befallen, ist nach ein paar Wochen nichts mehr vom Getreide übrig. Und wenn keiner weiß, dass Kartoffeln z.B. als Mehl besser lager- und transportierbar sind, dann versucht es auch keiner.

Weil die Ursachen der Verluste aber so unterschiedlich sind, muss auch an den unterschiedlichsten Stellen in den Verarbeitungsketten angesetzt werden. Dies ist die Idee des RELOAD Projekts, an dem Studierende, Professoren/innen und Mitarbeiter/innen der HTWG und der Hochschule Ravensburg-Weingarten beteiligt sind: Hochschulen, Klein- und Mittelständische Unternehmen (KMUs) und Forschungseinrichtungen in Afrika und Deutschland forschen in verschiedene Bereichen (Technologie, Logistik und Soziales) gemeinsam, wie Nachernteverluste verringert und der Wert der Produkte gesteigert werden können.

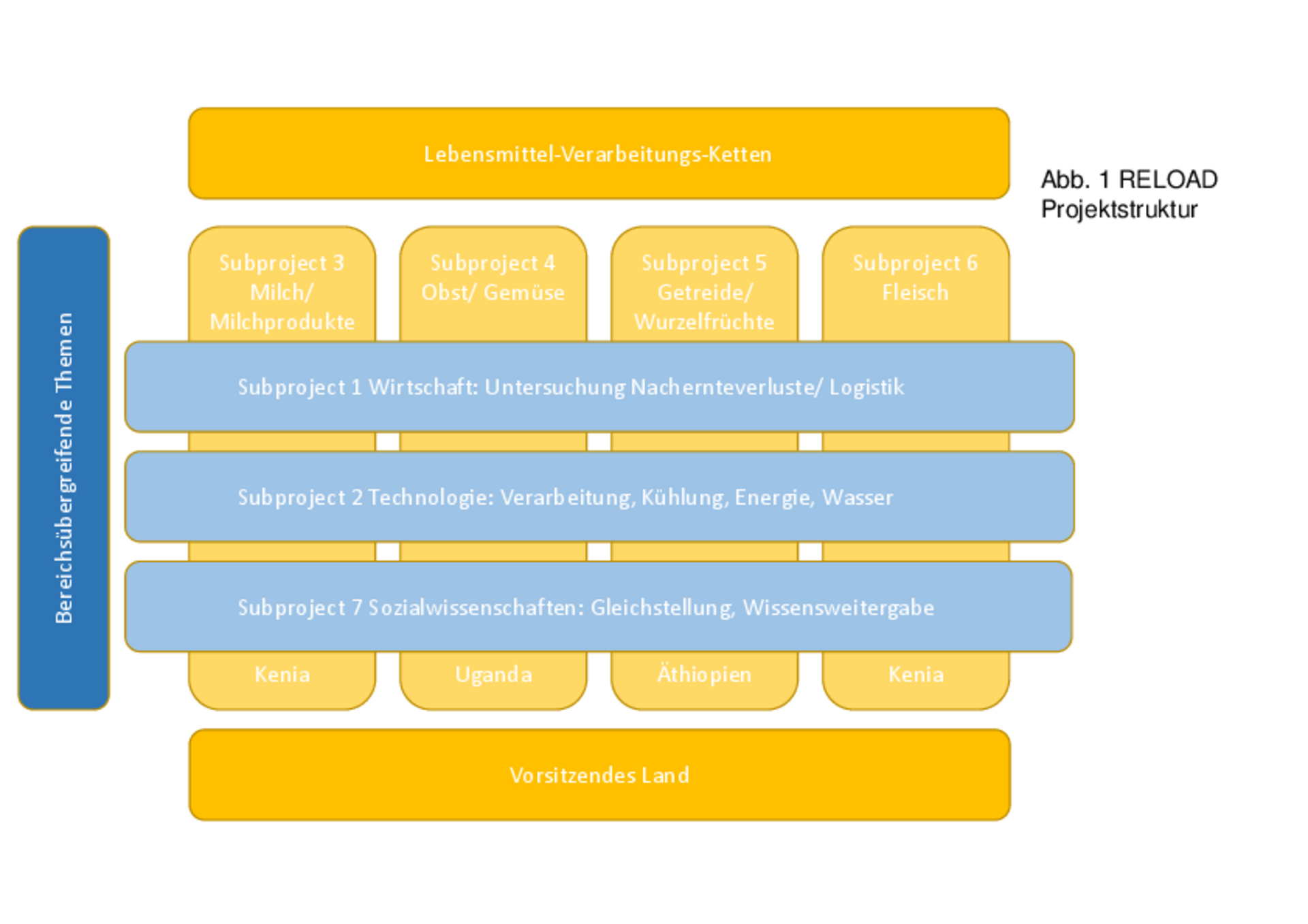

16 Partner aus Äthiopien, Kenia, Uganda und Deutschland

Insgesamt sind 16 Partner aus Äthiopien, Kenia, Uganda und Deutschland beteiligt. Das Besondere in diesem Projekt ist, dass es eine eng verwobene Projektstruktur hat. Je nach Hauptnahrungsmitteln der einzelnen afrikanischen Länder wurden verschiedene Unterprojekte (Subprojects) je nach Produkt definiert. Die Probleme in der Nacherntetechnologie sind aber auch bei so unterschiedlichen Produkten wie z.B. Fleisch, Milch oder Getreide oft sehr ähnlich. Deren Haltbarmachung kann z.B. bei allen dreien durch Trocknung erfolgen. Daher gibt es neben den produktspezifischen Subprojects (3-6) auch solche, die nach Inhalten unterteilt sind (1, 2 und 7). Die Projekte, die an der HTWG und an der Hochschule Ravensburg-Weingarten durchgeführt werden, fallen in das inhaltsspezifische Subproject 2 sowie in die produktspezifischen Subprojects 4 und 5. Durch diese enge Zusammenarbeit verschiedener Experten aus unterschiedlichsten Bereichen wird ein Querdenken erreicht, das immer wieder zu besonderen Ideen und außergewöhnlichen Lösungen führt.

Das RELOAD Projekt

Das 2013 ins Leben gerufene RELOAD-Projekt (Reduction of Post Harvest Losses and Value Addition in East African Food Value Chains) bringt drei deutsche, sechs ost-afrikanische Universitäten und deren Partner zusammen, um gemeinsam Nachernteverluste zu verringern und die Qualität verschiedener landwirtschaftlicher Produkte zu steigern. Das vom Bundesministerium für Bildung und Forschung und dem Bundesministerium für wirtschaftliche Zusammenarbeit und Entwicklung mitfinanzierte Projekt wurde im Sommer 2016 um zwei weitere Jahre verlängert.

Die Projektpartner

Hochschulen: Universität Kassel, HTWG Konstanz, Hochschule Rhein-Waal, Hochschule Ravensburg-Weingarten in Deutschland; University of Nairobi und Egerton University in Kenia; Mbarara University for Science and Technology und Makerere University in Uganda; Ambo University und Jimma University in Äthiopien.

Weitere Partner

DITSL GmbH, Meridian GmbH in Deutschland; NMK (Kenya Resource Center for Indigenous Knowledge), ICIPE (African Insect Science for Food and Health), Redstart Ltd, White Dezert Ltd, Bahati Slaughterhouse Ltd in Kenia; NARO (National Agricultural Research Organization), PIBID (Presidential Initiative on Banana Industrial Development), Hortexa (Horticultural Exporters Association) in Uganda; Baltimas, Jimma Women’s Self Help Soymilk Processing Factory in Äthiopien.

Gemeinsam zum Erfolg

Das RELOAD-Projekt hat deutsche und afrikanische Universitäten, Forschungseinrichtungen und KMUs zusammengebracht, um gemeinsam dem Problem des Hungers in der Welt entgegenzuwirken. Durch diese Zusammenarbeit werden explizit auch Gemeinden, Landwirte, Frauenkreise, Einzelpersonen, Unternehmen und KMU vor Ort in Ostafrika einbezogen, um Technologien zu finden, die einfach umgesetzt und angewandt werden können. So werden im Moment Kooperationen weiter ausgebaut und neue Produkte untersucht, Messmethoden entwickelt und überprüft, um das gemeinsame Ziel in den verbleibenden zwei Projektjahren zu erreichen.

Weitere Informationen über das Forschungsprojekt Reload im Internet.

Umsetzung: Trocknung

Eine der ältesten und wohl bekanntesten Arten, Lebensmittel länger haltbar zu machen ist das Trocknen. Wird dem Produkt das Wasser entzogen, haben die Mikroorganismen, die für den Verderb verantwortlich sind, keine Lebensgrundlage mehr. Somit werden Lebensmittel langsamer schlecht und stehen z.B. auch außerhalb der Saison zur Verfügung.

Ein bekanntes Beispiel: Lässt man eine Scheibe Brot in einer Plastiktüte verpackt einige Tage liegen, fängt das Brot an zu schimmeln. Der Grund hierfür ist das Wasser, das nicht entweichen kann, sondern in der Tüte „gefangen“ ist. Für Mikroorganismen ist das ein Paradies. Legt man allerdings eine Scheibe an die offene Luft und wartet ein paar Tage, wird sie hart, schimmelt aber nicht, denn das Wasser aus dem Brot kann in den Raum verdunsten: Das Brot trocknet.

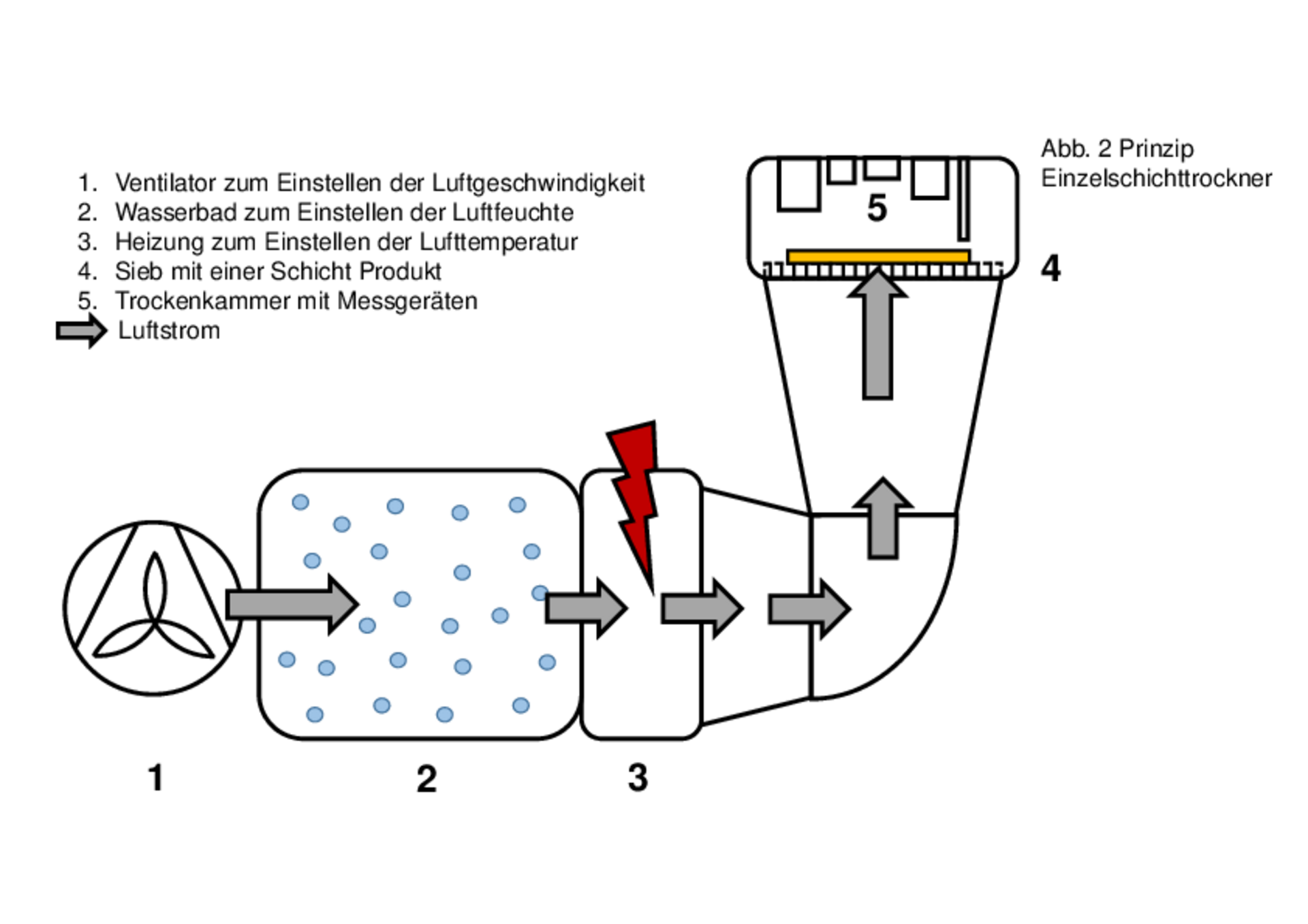

In dieser Art funktioniert auch die industrielle Trocknung: Auf die eine oder andere Art wird dem Produkt das Wasser entzogen. Dies kann durch Kälte geschehen, wie in der Gefriertrocknung, oder durch Hitze. Im Institut für Thermo- und Fluiddynamik (IATF) an der HTWG wird für die Trocknungsversuche ein Trockner verwendet, auf dem durch Durchblasen mit heißer Luft immer nur eine einzelne Produktschicht getrocknet wird (s. Abb. 2: Funktionsprinzip Einzelschichttrockner). Um zu untersuchen, wie sich unterschiedliche Einstellungen am Trockner auf den Trocknungsprozess auswirken, sind Lufttemperatur, Luftfeuchte und Luftgeschwindigkeit einstellbar. So kann man z.B. sehr heiß und schnell trocknen, was allerdings dem Produkt schaden kann oder sehr langsam und schonend, was zu einer hohen Trockendauer und meist auch zu einem höheren Energieverbrauch führt.

Im IATF werden solche Trockner größtenteils selbst gebaut und in Betrieb genommen, um u.a. die Versuche für das RELAOD Projekt durchzuführen. Hierzu werden die Anlagen entworfen und ausgelegt, Bauteile bestellt und zusammengebaut und die Regelung geplant. Im letzten Schritt werden dann Test-Versuche durchgeführt um die Funktion zu überprüfen und etwaige Fehler zu beheben. Die Trockner im IATF werden außerdem ständig angepasst und auch erweitert um neue Arten von Experimenten zu ermöglichen.

Qualitätssicherung: Von grünen Bananen zum braunen Kopfsalat

Trocknen an sich scheint ein im ersten Moment recht simpler Prozess zu sein. Schaut man aber ins Detail, erweist sich dieser als hoch kompliziert. Auch hier gibt es ein bekanntes Beispiel aus dem Haushalt: Ähnlich wie beim Kuchenbacken ist es nicht immer einfach, an jeder Stelle die gewünschten Eigenschaften zu erhalten. Ist der Kuchen oben beispielsweise schön hellbraun, dann ist er in der Mitte oft noch zu weich. Ist er im Inneren endlich durchgebacken, ist er an der Oberfläche eventuell schon angebrannt.

Ähnliche Probleme bestehen auch in der Trocknungsindustrie: Während der Trocknung wird das Produkt in Form, Farbe und mechanischen Eigenschaften stark verändert und damit direkt auch die Qualität. Denn der Mensch hat über Jahrtausende gelernt, was für ihn „gut“ und „schlecht“ ist und bezeichnet dies heute als „Qualität“. Eindrücklich ist das Beispiel der Farbe als Qualitätskriterium: Gelbe Bananen im Supermarkt werden gekauft, braune oder grüne eher liegengelassen. Ein Kopfsalat jedoch, der genauso gelb ist wie die „gute“ Banane, wird nicht gekauft, der, den man mitnimmt, hat die grüne Farbe der liegengelassenen Banane.

Die Farbe als Qualitätskriterium ist also wichtig, aber nicht absolut. Vielmehr muss „gut“ und „schlecht“ für jedes Produkt eigens definiert werden. Genauso hat man je nach Produkt bestimmte Vorstellungen, wie es sich beim Kauen anfühlen und wie es schmecken soll. Und so muss am Ende eines Trocknungsprozesses nicht nur ein Produkt mit einer bestimmten „Trockenheit“ (dem sogenannten minimalen Feuchtegehalt) vorliegen, sondern auch mit vorgegebenen optischen, mechanischen und chemischen Eigenschaften. Am Einzelschichttrockner im IATF wird u.a. bei Tomaten, Chilis, Kartoffeln, Bananen, Mangos, Ananas, Nüssen und Kakao untersucht, wie sich unterschiedliche Trocknungsbedingungen auf diese Eigenschaften jeweils auswirken.

Untersuchung der optischen, mechanischen und chemischen Eigenschaften

Während der gesamten Trocknung werden die optischen Eigenschaften überprüft. Um Farbveränderungen nachzuvollziehen, werden Fotos vom trocknenden Produkt gemacht und analysiert. Zusätzlich wird mithilfe eines Spektrometers beobachtet, wie sich das „Aussehen“ im UV- oder Infrarot-Bereich ändert. Diese optischen Messungen sind wichtig, um am Ende eine Produktfarbe zu erhalten, die für den Konsumenten ansprechend ist und um herauszufinden, wie sich die unterschiedlichen Trocknereinstellungen auf diese Qualitätseigenschaften auswirken. Ein Ziel dieser Untersuchungen ist, ein konstant gleich aussehendes Produkt herstellen und garantieren zu können.

Mithilfe der Fotos wird zudem betrachtet, wie die Proben schrumpfen. Während viele zuckerhaltige Produkte nur flächig schrumpfen, rollen sich z.B. Kartoffelscheiben geradezu auf. Das bringt vor allem Probleme mit sich, wenn nur mit Hilfe der 2D-Bilder die Änderung des Volumens der Proben ermittelt werden soll. Deswegen wurde in Kooperation mit dem INM (Institut für Naturwissenschaften und Technik) an der HTWG und der Firma Chromasens eine Methode entwickelt, die die Messung der dreidimensionalen Schrumpfung ermöglicht.

Neben den optischen sind vor allem die chemischen Eigenschaften von großer Bedeutung. Einerseits geben ihre Änderungen nämlich Aufschluss darüber, warum sich die Farbe der Produkte ändert. Andererseits sollen bestimmte Inhaltsstoffe wie z.B. Vitamine, Aromen oder Capsaicinoide, die „Scharfmacher“ in Chilis, unbedingt erhalten bleiben. Da aber viele dieser Stoffe sehr empfindlich auf Hitze und Feuchte reagieren, ist es wichtig zu wissen, wie getrocknet werden muss, damit die Nährstoffe nicht verloren gehen. Außerdem führt die Änderung der chemischen Zusammensetzung auch zu Änderungen der mechanischen Eigenschaften.

Nicht zu vernachlässigen: Einfluss des Trocknens auf Härte und Kaubarkeit

Dass getrocknete Produkte meist härter sind als frische, ist eine der offensichtlichsten Veränderungen bei der Trocknung von Lebensmitteln. Die Änderungen bei unterschiedlichen Trocknereinstellungen und Produkten sind aber extrem vielseitig. So werden Mangos oder Ananas durch den Entzug von Wasser schnell gummiartig, Chilis spröde und bröselig und stärkehaltige Produkte, wie Kartoffeln oder Kochbananen, von jetzt auf nachher steinhart. Diese sogenannte „Textur“ beeinflusst natürlich auch die Art der Weiterverarbeitung: Kochbananen werden z.B. oft vermahlen, um besser gelagert werden zu können, und auch Chilis kann man in Pulverform kaufen. Um zu wissen, wie die Maschinen hierfür arbeiten sollen, muss man also auch die Produkttextur gründlich kennen. Der Einfluss des Trocknens auf Härte und Kaubarkeit sowie auf die Belastbarkeit der Produkte wird im IATF an einer speziellen Textur-Prüfmaschine untersucht. Hierzu werden Proben zerquetscht, zerrissen oder zerbrochen, um zu sehen, wie sich die einzelnen Textureigenschaften im Prozess ändern.

Das Wichtigste im Projekt: die Zusammenarbeit

Das Wichtigste bei den Arbeiten an der HTWG und bei den afrikanischen Partneruniversitäten ist jedoch die Zusammenarbeit. So werden nicht nur optische, mechanische und chemische Eigenschaften einzeln untersucht, sondern vor allem auch deren Zusammenhänge und deren gegenseitige Beeinflussung. Aktuell wird z.B. erforscht, ob aufwändige und teure chemische Analysen von Zuckern teilweise durch optische Untersuchungen mit kleinen, tragbaren Feldgeräten oder Texturanalysen ersetzt werden können.

Gegen hohen Energieverbrauch beim Trocknen: Simulation

Bei Versuchen mit biologischen Produkten sind viele Wiederholungen nötig, um sicher zu gehen, dass die Unterschiede in den Ergebnissen nicht einfach von Unterschieden im Versuchsgut selbst kommen. Da Trocknen an sich schon ein sehr energieintensiver Prozess ist, führt dies zu einem noch höheren Energieverbrauch. Eine Möglichkeit, dies zu umgehen, ist die Simulation: Am Computer werden Trocknungsprozesse nachgestellt und mit den realen Ergebnissen verglichen. Die Simulation von Prozessen ist im Maschinenbau und in der Verfahrenstechnik weit verbreitet, allerdings stellt auch hier das Naturprodukt im Gegensatz zu z.B. Metallen eine Herausforderung dar. Keine zwei Äpfel sehen genau gleich aus, und gerade Winzer wissen, wie stark die Qualität von Obst von Jahr zu Jahr oder Ort zu Ort schwanken kann. In den letzten Jahren wurden im IATF jedoch bei Äpfeln und seit kurzem auch bei Kartoffeln große Erfolge erzielt.

Quellen:

[1] The State of Food Insecurity in the World, Food and Agriculture Organization of the United Nations, 2013)

[2] J. Thieme, F. Thienger, W. Hofacker, B. Jödicke; Correlation between volume and water content during drying of agricultural products, 19th International Drying Symposium, Lyon 2014

Angaben zu Autorin und Autor:

Prof. Dr. Werner Hofacker

Prof. Dr. Werner Hofacker ist gelernter Maschinenbau-Ingenieur, mit den Schwerpunkten Verfahrenstechnik und Lebensmitteltechnologie. Seit 20 Jahren ist er Professor, seit 15 Jahren an der HTWG in Konstanz, wo er u.a. seit 5 Jahren das Institut für Angewandte Thermo- und Fluiddynamik leitet. Mit 35 Jahren Erfahrung in Projekten in der Trocknungs- und Simulationstechnik hat er viele Entwicklungsprojekte durchgeführt und Kooperationen in den Bereichen Lebensmitteltechnik, Nacherntetechnologie und Konservierungstechnik in Korea, Burkina Faso, Niger, Mali, Senegal, Libanon, Kolumbien, Äthiopien, Kenia, Uganda, und der Schweiz aufgebaut. Aktuell ist er Koordinator der Konstanzer Subprojects im RELOAD Projekt und betreut außerdem verschiedene PostDoc Aktivitäten der Volkswagen-Stiftung in Kenia und Äthiopien.

Katrin Jödicke

M.Eng Katrin Jödicke hat an der HTWG ihren Maschinenbau-Bachelor gemacht und danach in Kooperation mit der HS Ravensburg-Weingarten Umwelt- und Verfahrenstechnik (M. Eng) studiert. Bereits während des Master-Studiums verbrachte sie einige Zeit in Uganda, wo sie ein Projekt zur Qualitätssicherung bei der Trocknung von Kochbananen (Matooke) durchführte. Nach 3 Jahren als Nachwuchsprojektleiterin im Mühlen- und Futtermühlenbau bei der Bühler AG in Uzwil und Kiew begann sie im März 2015 ihre Doktorarbeit im IATF in Kooperation mit der Uni Kassel. Hier forscht sie zum Thema optische und mechanische Qualitätskontrolle von tropischem Obst und Gemüse.