Elektronik für "hohle" Kettensäge

05.04.2022

Mechatronik-Masterstudierende bringen ein leeres Gerät zum Laufen: In sieben Wochen entwickeln sie das Herzstück: die Elektronik.

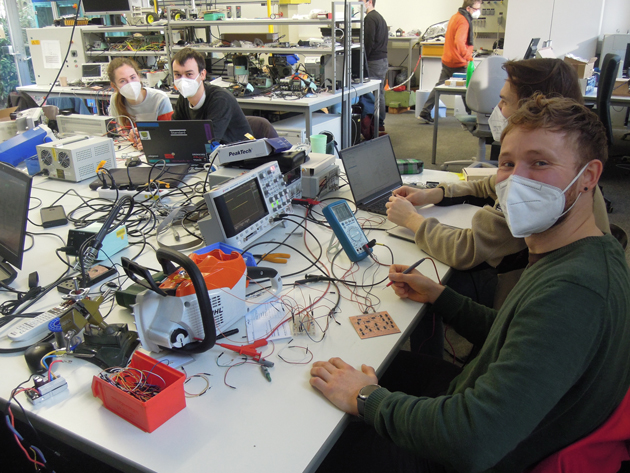

Im Labor für Mechatronische Systeme sitzen Studierende des Masterstudiengangs Mechatronik im Rahmen der Lehrveranstaltung Schaltungstechnik an einer komplexen Aufgabe: eine Akku-Motorsäge der Firma Stihl muss zum Leben erweckt werden.

Die Schwierigkeit: die gesamte Elektronik der Säge wurde entfernt und muss nun extern neu entwickelt und produziert werden. Vorhanden ist das Gehäuse der Kettensäge, das von der Firma Stihl dank eines Alumnus des Studienganges zur Verfügung gestellt und mit Schnittstellen versehen wurde.

Sieben Wochen hatten die Studierenden Zeit, um die „hohle“ Säge zum Laufen zu bekommen. Unter der Leitung von Prof. Dr. Kosiedowski und Laboringenieur Bernhard Zumkehr haben sie im Team festgelegt, welche Schaltungen benötigt werden, welche Teams welche Aufgabe übernehmen, welche Materialien hierfür bestellt werden müssen und vieles mehr.

In acht Zweierteams haben sie die Aufgabenpakete abgearbeitet. „Es ist ein selbststrukturierender Prozess“, erläutert Prof. Kosiedowski, der den Masterstudierenden in jedem Semester ein Projekt anbietet, in dem sie Theorie und Praxis verknüpfen müssen. Das ist in der Lehre an der HTWG üblich. Aber: „Der Unterschied zu anderen Laboren ist, dass nicht jede Gruppe eine identische Aufgabe bearbeitet, sondern dass alle zusammen an einem gemeinsamen Projekt arbeiten“, erläutert Student Luca Stehle. Genau darin liege ein extrem wichtiger Lernaspekt, betont Prof. Kosiedowski: „Die Studierenden werden auch im Berufsleben Arbeitspakete aufteilen und sich mit den Kolleginnen und Kollegen abstimmen müssen.“

Man müsse im Bilde darüber sein, wer was bearbeitet, mit wem ich was für meine Baugruppe besprechen muss, damit die Einzelpakete beim Abschluss des Projekts zusammenpassen und tatsächlich das große Ganze erfolgreich funktioniert. Wie exakt die Absprachen schon im Vorfeld sein müssen, beschreibt Luca Stehle: „An Anfang des Projektes wurden die Schnittstellen zwischen den Gruppen besprochen - sprich: welche Signale von jeder Gruppe benötigt werden und welche Gruppe diese bereitstellen muss. Auf diese Schnittstellenbeschreibung muss man sich zu 100 Prozent verlassen können, da man anhand dieser die eigene Schaltung entwirft.“

Eine Musterlösung gab es nicht

Im Simulationsprogramm SPICE wurde die Umsetzung einmal simuliert. Danach tüftelten die Zweiergruppen an den einzelnen Teilen wie dem Basisboard, der Drehzahlmessung und -regelung und der Leistungselektronik. Student Milan Kaiser schätzte sehr, dass zwar eine konkrete Aufgabe zu bewältigen war, es für diese aber keine Musterlösung gab. „Uns Studierenden war es dadurch nahezu komplett freigestellt, wie wir die an uns gestellten Anforderungen erfüllen. Das gibt einem natürlich viel stärker die Möglichkeit, eigene Ideen einzubringen und umzusetzen, was für so ein Projekt dann wahnsinnig motiviert.“

Besonders herausfordernd sei es gewesen, sich am Anfang erstmal in das Thema einzuarbeiten. „In der Vorlesung bekommt man natürlich die Grundlagen beigebracht, zur Entwicklung der Schaltung reicht dies aber meist nicht aus“, sagt Luca Stehle. Um das Projekt erfolgreich umsetzen zu können, müsse man sich im Selbststudium nochmal intensiver mit der Thematik auseinandersetzen. „Durch wöchentliche Coachingsitzungen war aber stets eine Betreuung geben“, betont er.

In einer EDA-Software (CAD für Leiterbahnen) wurden Schaltpläne gezeichnet, auf deren Basis der Fräsbohrplotter im Labor Leiterbahnen in Platinen fräst und Löcher für bedrahtete Bauelemente bohrt. Im Anschluss wurden oberflächenmontierte SMD-Bauteile im Reflow-Ofen des Open Innovation Lab der HTWG auf die Platinen gebracht und danach die bedrahteten Bauelemente konventionell verlötet. Immer wieder wurde mit Hilfe von Messgeräten, wie z.B. Oszilloskopen oder Funktionsgeneratoren getestet, ob die gewünschten Signale weitergegeben werden. Und was, wenn die Signale nicht wie gewünscht waren? „Die Fehlersuche ist ein ganz wichtiger Teil des Projekts“, sagt Laboringenieur Bernhard Zumkehr. Die Simulation schließe prinzipielle Fehler aus. Aber Lötfehler zum Beispiel sind dennoch möglich. Doch gerade das, dass alle Schritte durchlaufen werden mussten, schätzt Luca Stehle – vom Entwurf und der Simulation der Schaltung über das Fräsen der Platine und das Auflöten der Bauteile bis zur Inbetriebnahme der fertigen Schaltung.

"Geschäftige" Atmosphäre im Labor

Bis zur fertigen Schaltung, also bis alle Baugruppen erst am letzten Tag des Labors ineinandergesteckt werden, mussten die Teams eng zusammenarbeiten. Viele Studierende verbrachten sehr viel freie Zeit vorrangig im Labor, wohin in vergangenen Semestern neben dem Tüfteln auch schonmal die Fußball-WM übertragen wurde. Milan Kaiser mochte die „geschäftige und abwechslungsreiche Atmosphäre im Labor - in einem Moment führt man irgendwelche Messungen am Motor durch, zwischendurch tauscht man sich mit anderen Gruppen über Schnittstellen aus und später vertieft man sich dann in die eigene Schaltung. Auch wenn es mal nicht so gut lief, konnte man sich mit anderen Gruppen austauschen und zusätzlichen Input bekommen. So war immer eine super Stimmung im Labor, bei dem viel Fach- und Erfahrungsaustausch zwischen den verschiedenen Gruppen stattfand.“

Der Höhepunkt des Prozesses war der Tag der Inbetriebnahme, an dem sich zeigte, ob sich die Säge mit der neuen Elektronik in Betrieb nehmen lässt. „Das war natürlich nach all der Arbeit und Zeit, die man in das Projekt gesteckt hat super, am Ende dann auch mit einem laufenden Motor belohnt zu werden“, freut sich Milan Kaiser.

Fotos und Text: Susanne Högemann